Lorsque vous concevez des appareils électroniques destinés à des usages exigeants, le choix du PCB conditionne la performance, la fiabilité et la fabricabilité de votre projet. Que vous développiez des circuits pour des objets connectés, des équipements de mobilité ou des systèmes embarqués, nous vous proposons un cadre méthodique pour sélectionner le bon circuit imprimé. Nous abordons les grandes familles de cartes, les contraintes thermomécaniques, les tendances d’innovation, l’impact environnemental et les solutions avancées d’assemblage.

Comparez FR4, aluminium, flexibles et multicouches en fabrication

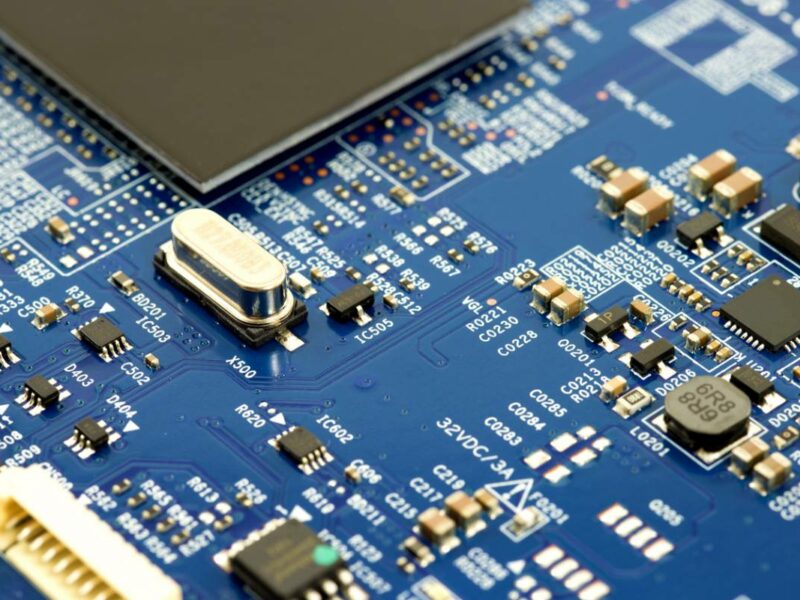

Le FR4 reste le substrat de référence pour la majorité des circuits imprimés rigides. Composé de résine époxy renforcée de fibre de verre, il offre un bon compromis entre coût, tenue mécanique et facilité de fabrication. Vous le retrouvez dans les cartes mères, les alimentations ou les modules de communication. Sa structure diélectrique stable permet de router des signaux numériques et analogiques sans difficulté majeure.

Les circuits imprimés à base d’aluminium, désignés par le sigle IMS, intègrent un substrat métallique qui évacue la chaleur vers un dissipateur. Nous les recommandons pour les applications de puissance où les composants génèrent une densité thermique élevée : éclairage LED, variateurs de moteur, convertisseurs embarqués. Les PCB flexibles reposent sur un film polyimide qui autorise des pliages répétés et des formes tridimensionnelles. Vous les choisissez lorsque l’espace est contraint ou que l’appareil doit se plier : smartphones, montres connectées, capteurs portables.

Les cartes multicouches empilent pour leur part plusieurs couches de cuivre séparées par des diélectriques, permettant de router des signaux complexes sur un encombrement réduit. Vous y avez recours pour les systèmes embarqués denses, les modules RF ou les équipements de télécommunication.

Chaque famille de circuits imprimés répond à des contraintes différentes. Le FR4 convient aux volumes importants et aux budgets serrés, l’aluminium privilégie la dissipation thermique, les flexibles autorisent la mobilité mécanique et les multicouches maximisent la densité fonctionnelle. Votre choix dépend de l’environnement d’utilisation, des performances attendues et des capacités de votre chaîne de fabrication. Il est conseillé de recevoir un devis personnalisé de la part d’un fabricant spécialisé afin de valider la faisabilité de votre empilement et d’anticiper les contraintes PCBA.

Choisissez le matériau adapté à vos contraintes thermomécaniques

Les contraintes thermiques se mesurent par la puissance dissipée, la densité surfacique de chaleur et la capacité du PCB à évacuer cette énergie. Un circuit imprimé mal dimensionné accumule la chaleur, élève la température de jonction des composants et accélère leur vieillissement. Vous devez donc identifier les zones critiques, calculer la résistance thermique du substrat et prévoir des vias thermiques pour conduire la chaleur vers les plans de masse. Le choix du matériau influe directement sur cette résistance : un substrat aluminium présente une conductivité thermique nettement supérieure au FR4 standard, tandis qu’un polyimide flexible offre une tenue en température élevée mais une conductivité modérée.

Les contraintes mécaniques regroupent les vibrations, les chocs, les flexions répétées et les cycles thermiques. Un appareil embarqué dans un véhicule subit des accélérations brutales et des variations de température rapides. Vous devez croiser ces sollicitations avec les propriétés du matériau :

- Le coefficient de dilatation thermique ;

- La température de transition vitreuse ;

- La rigidité diélectrique ;

- La résistance à la fatigue.

Pour choisir le bon PCB, posez-vous les questions suivantes : quelle puissance dissipée par unité de surface ? Quelle plage de température ambiante ? Quelles vibrations et quels chocs ? Quelle durée de vie attendue ? Croisez ces réponses avec une matrice simple qui associe chaque famille de circuits imprimés à ses points forts. Les erreurs fréquentes incluent le sous-dimensionnement des vias thermiques, l’absence de plan de masse continu, le choix d’un diélectrique inadapté à la température de fonctionnement ou l’oubli des tolérances de fabrication. Un empilement mal conçu génère des déformations, des fissures dans les trous métallisés ou des décollements de couches. Anticiper ces risques dès la phase de conception réduit les itérations et sécurise la mise en production.

Intégrez les tendances d’innovation dans la conception de vos PCB

La miniaturisation des appareils électroniques, l’augmentation des fréquences de signaux, la montée en puissance des composants et la recherche de fiabilité poussent les ingénieurs à explorer de nouvelles architectures de circuits imprimés. Les technologies HDI utilisent des microvias laser pour interconnecter les couches avec des pas très fins, autorisant une densité de routage supérieure et une réduction de l’encombrement. Les structures rigid-flex combinent des zones rigides et des zones flexibles sur un même circuit imprimé, supprimant les connecteurs entre modules et améliorant la fiabilité. Cette approche séduit les concepteurs de drones, de dispositifs médicaux portables et d’équipements de mobilité urbaine.

Les matériaux à faibles pertes diélectriques répondent aux besoins des applications hautes fréquences : télécommunications, radar, liaisons sans fil rapides. Ils limitent l’atténuation des signaux et stabilisent l’impédance caractéristique sur une large bande de fréquence. La gestion thermique avancée passe par l’intégration de dissipateurs métalliques dans l’empilement ou l’utilisation de vias remplis de résine conductrice. L’intégration de composants passifs dans les couches internes du PCB réduit l’encombrement surfacique et améliore les performances électriques. Les points de vigilance portent sur la capabilité de votre fournisseur, les tolérances de fabrication, la documentation technique et la traçabilité des matériaux.

Mesurez l’impact environnemental du choix des matériaux PCB

L’impact environnemental d’un circuit imprimé se décompose en plusieurs postes : extraction et transformation des matières premières, consommation d’eau et d’énergie lors de la fabrication, utilisation de produits chimiques pour la gravure, transport des cartes et des composants, puis gestion de la fin de vie. Chaque étape contribue à l’empreinte globale et votre choix de matériau influence directement certains de ces postes. Un PCB multicouches consomme davantage de matière et d’énergie qu’une carte simple face, mais il peut réduire le nombre de cartes nécessaires dans un système. Les circuits imprimés flexibles utilisent des films polymères dont la recyclabilité reste limitée, tandis que les substrats aluminium offrent une valorisation métallique en fin de vie.

Les cadres réglementaires encadrent l’utilisation de substances dangereuses dans les composants électroniques :

- La directive RoHS limite le plomb, le mercure, le cadmium et d’autres métaux lourds ;

- Le règlement REACH impose la traçabilité des substances chimiques et la substitution des plus préoccupantes ;

- Les spécifications halogène-free visent à réduire les émissions toxiques en cas d’incendie.

Vous devez documenter la conformité de vos matériaux et de vos composants, en exigeant des certificats de vos fournisseurs. Les critères pour arbitrer incluent la durabilité mécanique et thermique, le taux de rebut en fabrication et l’allongement de la durée de vie de l’appareil.

Explorez des solutions avancées d’assemblage et de fabrication PCB

La fabrication d’un circuit imprimé enchaîne plusieurs étapes critiques : analyse de fabricabilité, panelisation, perçage, métallisation des trous, gravure des pistes, application de la finition de surface, puis assemblage des composants par technologie SMT ou THT. Chaque étape impose des contraintes aux matériaux, puisque le perçage sollicite mécaniquement le substrat, la métallisation exige une bonne adhérence du cuivre et la gravure doit respecter les tolérances dimensionnelles. Un matériau inadapté génère des défauts : délaminages, fissures de trous, arrachements de pistes ou mauvaise soudabilité.

Les choix de conception influencent directement le rendement de fabrication. Un empilement multicouche dense avec des vias borgnes et enterrés complexifie le perçage et la métallisation, augmentant le risque de défauts. Un PCB flexible nécessite des supports spécifiques lors de l’assemblage pour maintenir la planéité. Les leviers avancés pour sécuriser la qualité incluent :

- La conception pour la testabilité, qui prévoit des points de test accessibles ;

- L’inspection optique automatisée qui détecte les défauts d’assemblage ;

- L’inspection par rayons X qui contrôle les joints de soudure cachés ;

- Les tests fonctionnels qui valident le comportement du circuit dans des conditions réelles ;

- Le contrôle d’impédance qui vérifie que les pistes critiques respectent les spécifications.

Un enchaînement de validation type débute par une revue de conception avec le fabricant, qui identifie les points de risque et propose des ajustements. Vous produisez ensuite un prototype pour valider la fabricabilité et les performances électriques. Les tests de qualification thermique, mécanique et environnementale confirment la tenue aux contraintes. Une check-list de cohérence conception-fabrication couvre l’empilement, les tolérances, les finitions, les règles de routage, les contraintes thermiques et la documentation technique. Respecter cette méthodologie réduit les itérations, maîtrise les coûts et garantit la fiabilité de vos projets électroniques ambitieux.

Le choix du bon PCB pour vos projets électroniques repose sur une analyse rigoureuse des contraintes fonctionnelles, thermiques, mécaniques et environnementales. Nous avons parcouru les grandes familles de circuits imprimés, les méthodes de sélection des matériaux, les tendances d’innovation, l’impact environnemental et les solutions d’assemblage. Chaque décision technique engage la performance, la fiabilité et la fabricabilité de votre appareil. Une conception cohérente, validée en dialogue avec votre fabricant, sécurise la mise en production et pérennise votre investissement en R&D.

Commentaires